Monitoreo avanzado de eficiencia energética en caldera: Potenciando la competitividad en la industria del procesamiento de atún

Desafíos que enfrentaba el cliente

Antes de nuestra intervención, el cliente carecía de conocimiento y control sobre el consumo energético y la eficiencia de las calderas. El sistema de monitoreo energético fue instalado en 2020 en la caldera de 800 BHP. El uso energético más significativo en una planta procesadora de atún proviene de la producción de vapor y en un mercado altamente competitivo, lograr un funcionamiento eficiente e ininterrumpido era crucial para la competitividad tanto a nivel local como internacional.

Nuestra propuesta

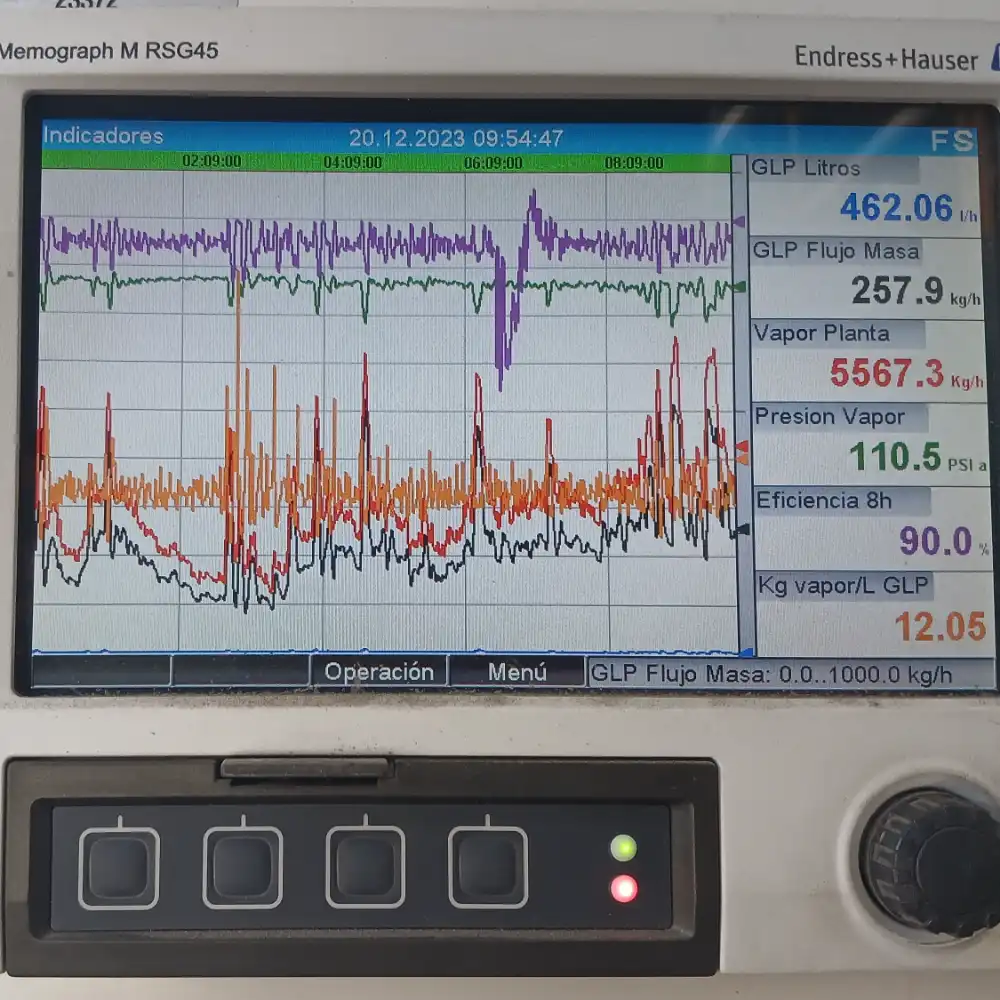

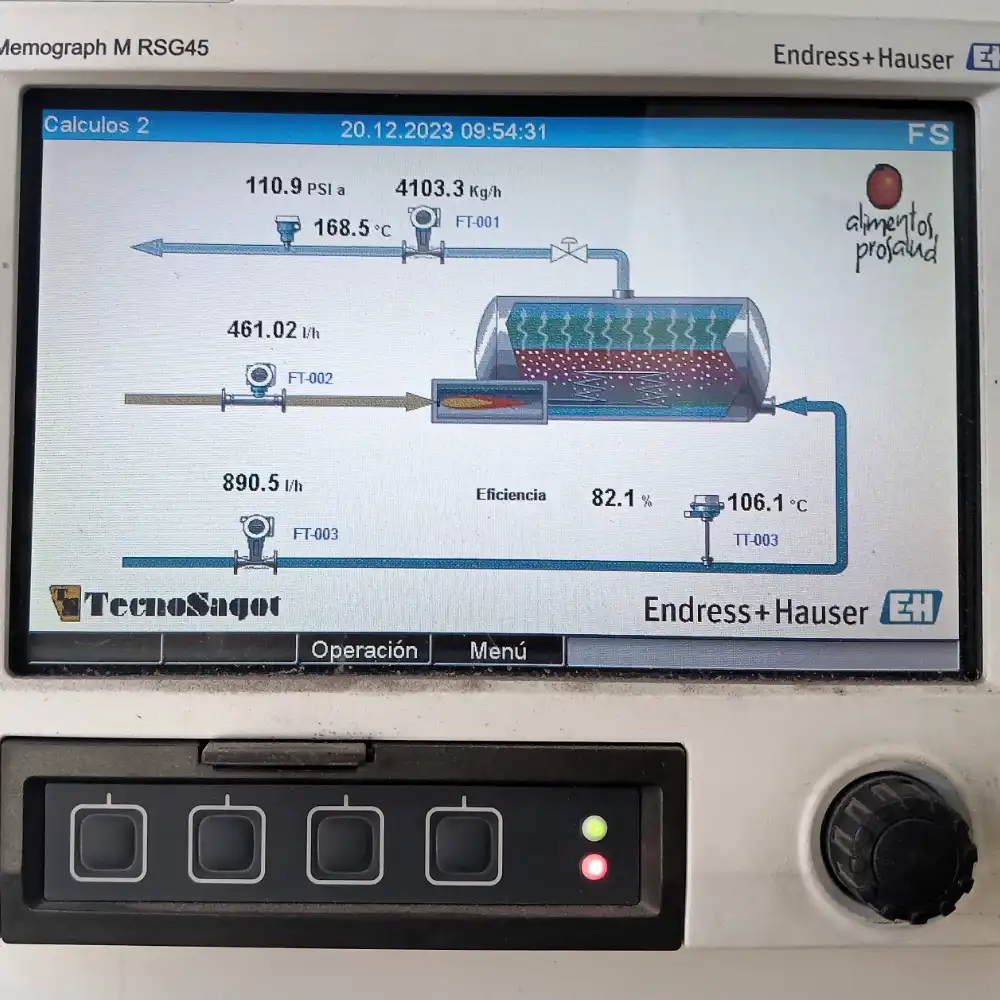

Ofrecimos un sistema de monitoreo energético instalado en la caldera de 800 BHP, permitiendo el monitoreo continuo y la cuantificación del uso de la caldera. Nuestra solución brindó información en tiempo real sobre el estado y la eficiencia operativa de la caldera.

Servicios Ofrecidos

Realizamos la instalación y comisionamiento de varios equipos que permitieran la cuantificación de producción de vapor y consumo de gas. Además, implementamos sensores y registradores de datos para un monitoreo detallado.

- Medidor de flujo vortex Prowirl R con compensación por presión y temperatura para la cuantificación de producción de vapor.

- Medidor de flujo térmico T-mass 65F para la medición de consumo de gas

- Medidor de flujo vortex para medición de agua de alimentación.

- Sensor de temperatura TR11 para medir la temperatura del agua de alimentación.

- Registrador de datos con paquete de energía y software administrador de datos.

Resultados obtenidos

- Balance de masa optimizado: Con los primeros datos obtenidos identificamos que no concordaban los consumos de las diferentes áreas de producción con la producción total de vapor, se encontraron tomas de vapor no identificadas y se redujo el error hasta poder alcanzar solamente el error de los instrumentos.

- Monitoreo continuo de consumo de agua, gas y generación de vapor: logramos cuantificar el costo de la tonelada de vapor producida aplicando ese costo al producto manufacturado.

- Monitoro de eficiencia continua: El monitoreo constante permitió conocer el comportamiento de la caldera para planificar paros de mantenimiento e identificar oportunidades de ahorro energético.

Equipo de trabajo

Nuestro equipo estuvo compuesto por ingenieros de servicio especializados, con más de 8 años de experiencia en implementación de sistemas de administración de energía.

Opinión del cliente

“El mayor beneficio para nosotros es el aumento de la confiabilidad operativa, ya que la eficiencia de la caldera de vapor se conoce en tiempo real, podemos consultar los parámetros de la caldera en cualquier momento, por ejemplo, producción de vapor, energía del vapor, consumo de combustible, temperatura del agua de entrada, etc. .; esto nos permite tomar decisiones de inmediato”.

Lo siento, debes estar conectado para publicar un comentario.