Con más de 12 años de especialización en instrumentos de precisión, he sido testigo de primera mano de las consecuencias de descuidar la calibración. Como continuación de mi blog titulado Cómo verificar la calibración de un manómetro, este artículo examina con más detalle las circunstancias que requieren este importante proceso, se centra en los tres factores más críticos de la calibración y analiza las consideraciones asociadas con cada uno. factor.

Cuando termine de leer, tendrá una base sólida de conocimientos sobre la calibración de instrumentos de presión y estará listo para profundizar en el tema con los recursos adicionales proporcionados para su referencia.

¿Por qué es necesaria la calibración en instrumentos de medición de presión?

Verificar la precisión de la instrumentación y ajustarla para mejorarla es de lo que se trata la calibración. La calibración garantiza que el sensor siga proporcionando mediciones precisas utilizando los siguientes tres factores:

- La exactitud se refiere a la proximidad o desviación de un conjunto de mediciones (observaciones o lecturas) del estándar con el que se comparan. En el contexto de los manómetros, la precisión generalmente se cuantifica como un porcentaje del alcance del instrumento.

- La tolerancia representa la desviación máxima permitida de un valor especificado. Se puede expresar en unidades de medida. Por ejemplo, un medidor con un rango de 100 psi (libras por pulgada cuadrada) y una precisión de ±1% del intervalo tendrá una tolerancia de ±1,0 psi en cualquier punto de la escala de medición.

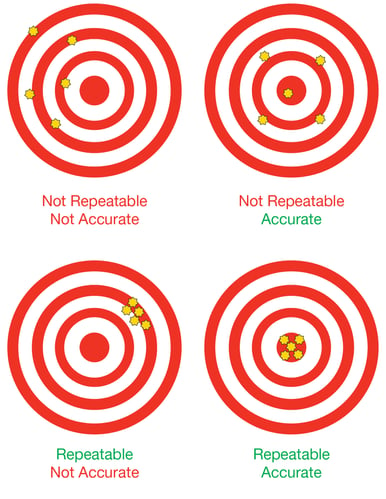

- La precisión se refiere a qué tan cerca o dispersas están las mediciones entre sí y su repetibilidad. Si observa un sensor de presión utilizado en un proceso industrial, el instrumento está calibrado para medir la presión en un rango específico, digamos de 0 a 1000 psi, y tiene un alto nivel de precisión. Para probar la precisión del sensor, lo somete a varias condiciones de presión dentro de su rango y registra las mediciones.

Cada uno de estos factores se considera en todos los aspectos del proceso de calibración.

¿Cómo se mide la precisión en el proceso de calibración de instrumentos de presión?Al configurar un equipo de medición de presión, es fundamental asegurarse de que la referencia de presión estándar que está utilizando sea muy precisa. Según las pautas de la Sociedad Estadounidense de Ingenieros Mecánicos (ASME), esta referencia debe ser al menos cuatro veces más precisa que el dispositivo que está probando. A esto se le suele denominar proporción de 4 a 1 (4:1).

Por ejemplo, si tiene un medidor que mide de 0 a 100 libras por pulgada cuadrada (psi) y tiene una precisión de ±1 % de su rango (lo que significa que está dentro de ±1,0 psi), debe calibrarlo utilizando un estándar de referencia que pueda medir dentro de ±0,25 psi o menos.

Estándares primarios versus secundarios

En el mundo de la medición de cosas, existen estándares primarios y estándares secundarios.

- Un patrón primario es un instrumento cuya calibración se calcula a partir del conocimiento de sus dimensiones significativas y constantes físicas y es rastreable hasta el instituto de metrología nacional de un país, como el Instituto Nacional de Estándares y Tecnología (NIST), EE. UU.

Un probador de peso muerto es un ejemplo de patrón primario. Mide la presión mediante la aplicación directa de «fuerza sobre el área» con el uso de pistones y pesas. Esta es una valiosa herramienta de calibración para validar la precisión de la medición de estándares secundarios, como medidores digitales o mecánicos de dial.

Figura 1: Estándar primario: probador de peso muerto

2) Un estándar secundario (también conocido como referencia) es un dispositivo como un medidor digital o un calibrador portátil que generalmente está validado por un estándar primario.

Un medidor digital o un calibrador portátil es un ejemplo de dispositivo secundario que normalmente se valida mediante un estándar primario.

Figura 2: Estándar secundario: manómetro digital

Figura 3: Estándar secundario: calibrador portátil

¿Qué condiciones afectan la exactitud, tolerancia y precisión de la calibración del instrumento de presión?

Cuando verifica qué tan bien está funcionando una herramienta de medición, es importante considerar las condiciones en las que se realiza la calibración. Si bien la mayor parte de la calibración de instrumentos se realiza en condiciones ideales, como un espacio interior con temperatura controlada, las pruebas en entornos poco favorables pueden afectar sus lecturas y resultados.

Por ejemplo, debe considerar aspectos como temperaturas extremas, presión del aire, vibraciones, humedad o incluso interferencias electromagnéticas, que pueden afectar la exactitud, tolerancia y precisión del instrumento. A menos que estas herramientas se prueben en perfectas condiciones, es posible que se produzcan errores en las mediciones.

Dependiendo de estos factores, sus resultados pueden variar. Idealmente, todo se alinea y el resultado de la calibración es preciso y exacto.

Figura 4: Precisión versus exactitud

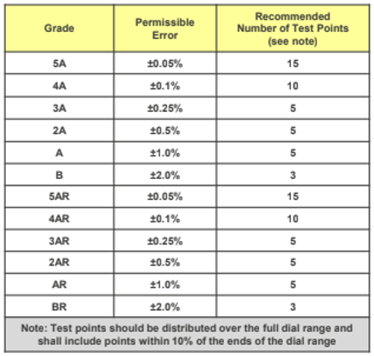

¿Cuántos puntos de prueba se necesitan para la calibración de instrumentos de presión?

Otro factor importante en el que pensar al calibrar un instrumento de presión es la cantidad de puntos de prueba que necesita para verificar el rango completo del instrumento. Cuanto mejor sea la precisión del instrumento, más puntos de prueba deberá examinar.

Existen directrices, como las de ASME, que ofrecen recomendaciones al respecto. Por ejemplo, si tiene un manómetro que tiene una precisión del 1% al 0,25% de su rango completo, sugieren tomar 10 mediciones: 5 a medida que aumenta la presión y 5 a medida que la disminuye, cada una a intervalos del 20% del rango completo. Sin embargo, si se trata de un medidor súper preciso, con una precisión del 0,1% del rango total, es mejor tomar diez mediciones a medida que sube y diez a medida que baja.

Puntos de prueba recomendados para la calibración de instrumentos de presión

Recuerde, diferentes industrias tienen sus propios requisitos y necesidades para verificar y ajustar instrumentos. Quien realice la calibración deberá seguir los estándares locales y de la industria.

Aquí hay otro ejemplo: algunas industrias requieren que usted verifique la precisión de un medidor antes de realizar cualquier cambio (estos se conocen como lecturas «tal como se recibieron» o «tal como se encontraron»). Es importante confirmar que el medidor cumple con las especificaciones cuando se retira de servicio para su recalibración. Si no está dentro de las especificaciones en ese momento, es posible que deba considerar cómo su inexactitud pudo haber afectado sus procesos mientras estaba en uso.

Le invitamos a leer estos blogs que también serán de su interés.

- How to Check the Calibration of a Pressure Gauge.

- How Often Should I Check the Calibration of My Pressure Gauge?

- What is Thermocouple Calibration (and What are its Benefits?

- Why and How to Perform a Thermocouple Calibration.

0 comentarios