BLOGS TECNOSAGOT

Conozca la correcta empaquetadura para su bomba

Criterios para la correcta selección de empaquetadura Por Angelica Pajkovic, Teadit y Kristo Naude, McMillen Cómo...

Tres componentes críticos de la calibración de instrumentos de presión

Por Steven Andersen, Product Marketing Leader , Ashcroft 2 octubre, 2023 El número de industrias que dependen de...

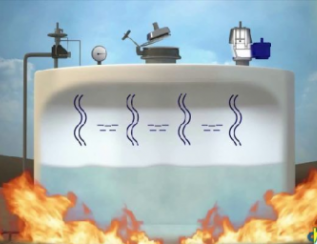

Requerimientos de venteo en tanques de almacenamiento

Es común en la industria referirse a tanques de almacenamiento no presurizados como tanques atmosféricos, pero esta...

Seminario de instrumentación para agua

Conscientes de la importancia de medir y controlar la calidad del agua en...

Recomendaciones que debe tomar en cuenta para elegir un manómetro

A continuación encontrará algunas recomendaciones que debe tomar en cuenta: Un termómetro bimetálico de calidad debe...

Medición del perfil de anclaje

Medición de perfiles superficiales (anclaje) Para optimizar el rendimiento del recubrimiento y el uso del material, es...

Cómo identificar su manómetro y obtener el reemplazo adecuado

Su manómetro desempeña un papel importante en su aplicación, y si deja de funcionar, todo el proceso puede detenerse...

Mejore la eficiencia del sistema para colectores de polvo con la válvula de pulso correcta

Desbloquee mayores ahorros de aire y energía. No permita que el recolector de polvo muerda el polvo. Estos sistemas de...

¿Realiza un correcto proceso CIP en su planta?

Conozca los 4 factores que influyen en un proceso de CIP apropiado para su proceso. A medida que aumentan los costos...

Prácticas para mejorar la eficiencia de la planta de vapor

En muchas industrias, las plantas de vapor ahora brindan una fuente de energía crucial, entregando vapor confiable de alta calidad para el proceso de producción. Sin embargo, el aumento de los precios del gas y la necesidad de reducir las emisiones de CO 2 ha llevado a un mayor enfoque en la eficiencia de las plantas de vapor. Si bien hay muchas formas de mejorar la eficiencia, a menudo implican una inversión considerable, por lo que antes de iniciar una inversión de capital, vale la pena examinar más de cerca el sistema en sí siguiendo estos cinco pasos para mejorar la eficiencia.

El control de la humedad es imprescindible

El agua (H 2 O) puede tomar muchas formas y podemos medirla como un gas invisible dependiente de la...