por Maribel Chacón | Jul 2, 2025 | Automatización industrial, Válvulas

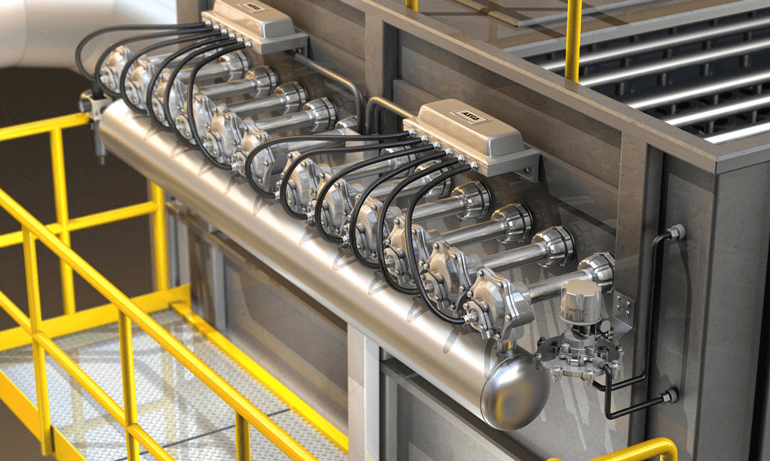

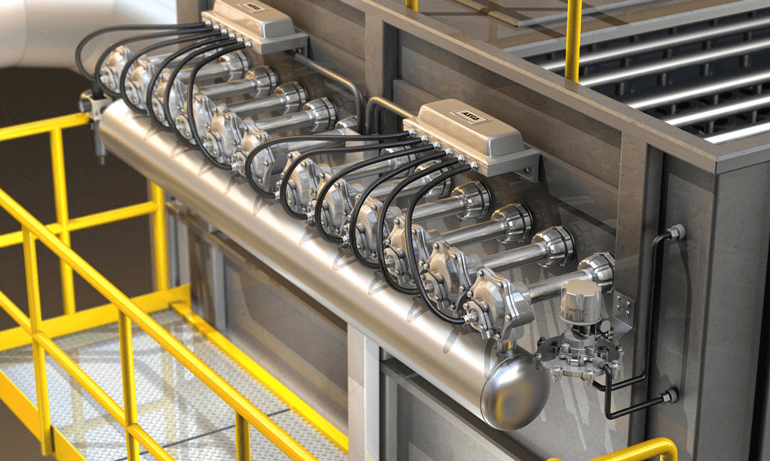

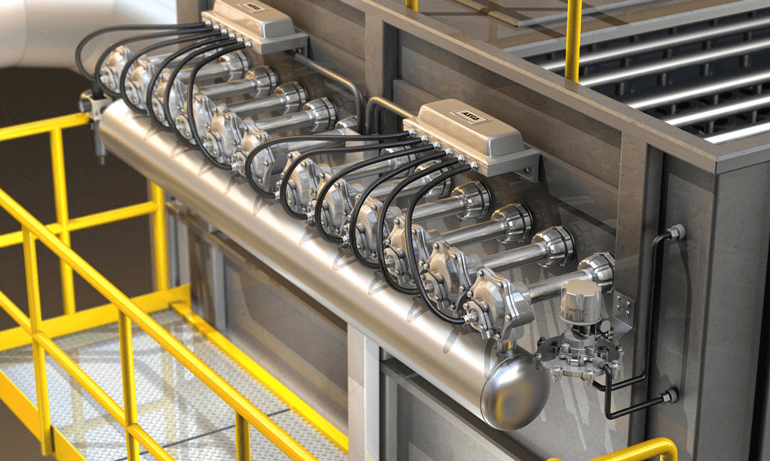

Mejore la eficiencia del sistema para colectores de polvo con la válvula de pulso correcta La automatización industrial no solo implica robots o líneas completamente digitalizadas; también abarca los sistemas periféricos que mantienen las operaciones limpias,...

por Maribel Chacón | Jul 2, 2025 | Automatización industrial, Conectores Mecanicos, Uncategorized

Conozca lo mejor en conectores y terminales mecánicos para acero de refuerzo Los conectores y terminales mecánicos son elementos clave en el mundo de la construcción moderna. Estos dispositivos permiten unir barras de acero de refuerzo en estructuras de concreto,...

por Maribel Chacón | Jul 2, 2025 | Automatización digital Vasiala, Uncategorized

Instrumentos de campo diseñados para optimizar tus procesos con Endress+Hauser Cada aplicación industrial tiene sus propias exigencias, por eso es esencial contar con instrumentos de campo que empleen distintos principios de medición, garantizando un funcionamiento...

por Maribel Chacón | Jul 2, 2025 | Automatización digital Vasiala, Uncategorized

¿Por qué elegir INSTRUMENTACIÓN DIGITAL VAISALA para medir humedad industrial? La INSTRUMENTACIÓN DIGITAL VAISALA representa una de las soluciones más confiables y precisas para el monitoreo de humedad en procesos industriales. Cada industria presenta desafíos...

por Maribel Chacón | Jul 2, 2025 | Uncategorized

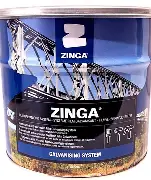

La corrosión sigue siendo un reto constante en la industria, comprometiendo la vida útil y seguridad de estructuras y equipos. Por suerte, ZINGA llegó para revolucionar la forma en que se combate este problema. A continuación conocerás qué es ZINGA, dónde se aplica,...